El láser de pulso ultracorto da forma y pule en una sola operación de sujeción

Las herramientas fabricadas con materiales cerámicos duros, como brocas, cabezales de fresado, rodillos e incluso insertos de punzón, son muy resistentes al desgaste, pero las herramientas utilizadas para fabricarlas se desgastan con bastante rapidez. Un proceso desarrollado en el Instituto Fraunhofer de Tecnología Láser ILT (Fraunhofer ILT) cambia esta situación mediante el uso de un láser de pulso ultracorto para dar forma y pulir estos componentes de material duro sin modificar la configuración de sujeción.

Según los investigadores responsables de este avance, incluso los láseres de pulso ultracorto (USP) disponibles comercialmente, con una potencia de 20-40 W, son capaces de eliminar eficazmente los materiales duros utilizados en la fabricación de herramientas. El material se vaporiza al entrar en contacto con los pulsos láser de alta energía, que duran tan solo unos picosegundos. Dado que esto ocurre a frecuencias del orden de los MHz, la ablación láser de material alcanza superficies de hasta 100 cm.2por minuto.

El potencial del procesamiento USP no se limita a la formación de materiales mediante vaporización. Los investigadores del Fraunhofer ILT desarrollaron una cadena de procesos en la que el mismo láser USP no solo forma y estructura mediante ablación, sino que también pule posteriormente las superficies de las herramientas.

"El láser USP es una herramienta universal que utilizamos para realizar varios pasos de procesamiento, a veces en la misma operación de sujeción", dijo Sönke Vogel, líder del equipo de ablación estructural 3D en Fraunhofer ILT, quien ha estado impulsando el proceso junto con Astrid Saßmannshausen, líder del equipo de estructuración de materiales transparentes.

La clave para conectar los pasos del proceso reside en la parametrización del láser. Mientras que el material se ablaciona con una alta energía de pulso y una baja tasa de repetición, ocurre lo contrario en el pulido. El láser USP introduce energía en la superficie de la pieza a una frecuencia de pulso de hasta 50 MHz, donde esta energía se acumula y solo funde los 0,2-2 μm superiores. El material no se vaporiza, sino que forma una película fundida que se alisa por la tensión superficial y se solidifica al enfriarse. Las propiedades de la superficie también se pueden controlar mediante el control del proceso.

“Con el pulido láser USP, por ejemplo, es posible suavizar microirregularidades conservando las estructuras macroscópicas”, explicó Saßmannshausen.

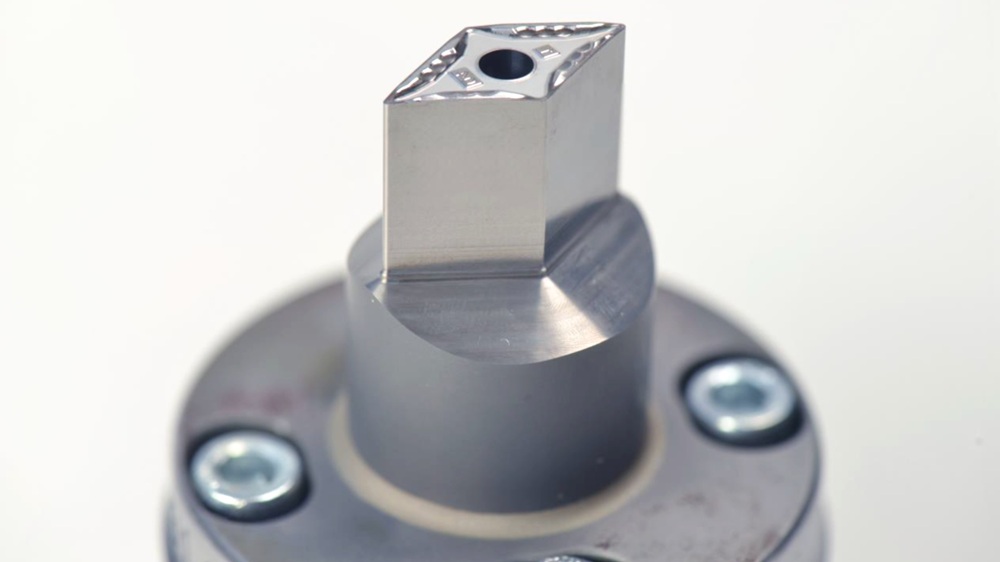

Una herramienta de molde de carburo de tungsteno-cobalto se estructuró primero con USP y luego se pulió con el mismo láser. El procesamiento mecánico de materiales tan duros conlleva un desgaste considerable y costoso de la herramienta.

Además, el proceso láser permite pulir superficies 3D complejas con precisión micrométrica. Se pueden tratar áreas específicas de forma selectiva para ajustar localmente las propiedades de la superficie o para pulir solo las zonas necesarias, ahorrando tiempo en el proceso. De este modo, el pulido USP complementa los métodos existentes de macropulido y micropulido láser, permitiendo una mayor precisión y un control localizado.

Dependiendo de los requisitos del proceso, el pulido láser puede alcanzar velocidades de superficie de 10 a 100 cm² por minuto, lo que está casi a la par con las velocidades de superficie del método de ablación de material anterior.

“La combinación de ambos procesos con un láser en la misma operación de sujeción permite a las empresas ampliar su gama de servicios con láseres USP existentes o acelerar significativamente la amortización de una nueva compra”, afirmó Saßmannshausen.

Sin embargo, sobre todo, es adecuado para sustituir los procesos mecánicos en el mecanizado de materiales duros, lo que permite eliminar el, a veces, enorme desgaste de las herramientas que conlleva su fabricación. Esto no solo reduce costes, sino que también mejora la eficiencia energética y de recursos en la práctica. Según Saßmannshausen y Vogel, el potencial de esta combinación de procesos está lejos de agotarse. Con escáneres poligonales más rápidos, mayor potencia láser y puntos láser más grandes, las tasas de superficie podrían aumentar considerablemente.